خبرگزاری آریا - در پتروشیمی، انتخاب بلبرینگ تخصصی حیاتی است. شرایط سخت، حرارت بالا و مواد خورنده بلبرینگهای عمومی را ناکارآمد میکند. رادین بلبرینگ ایرانیان با مشاوره فنی و تأمین قطعات با اصالت، عمر کاری بالاتر و عملکرد پایدار تجهیزات را تضمین میکند.

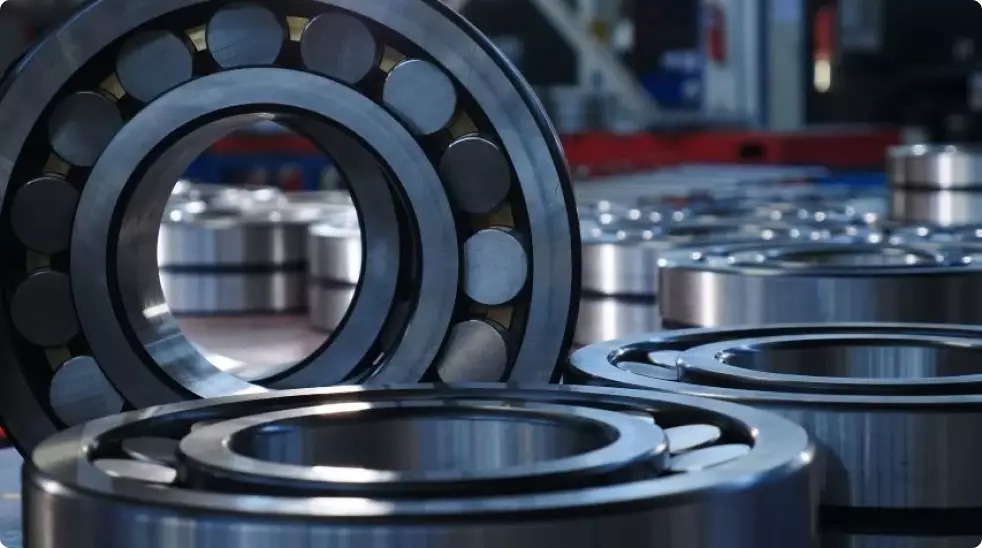

نقش حیاتی بلبرینگ در واحدهای پتروشیمی؛ در دل واحدهای پتروشیمی، جایی که حرارت بالا، فشار مداوم و مواد خورنده همزمان حضور دارند، قطعات مکانیکی کوچک میتوانند نقشهای بزرگی بازی کنند.

بلبرینگها یکی از همان قطعات بهظاهر سادهاند که اگر درست انتخاب نشوند، کل خط تولید را زمینگیر میکنند. طبق گزارشهای فنی منتشرشده از سوی شرکتهای معتبر بینالمللی تولیدکننده بلبرینگ مانند Schaeffler و SKF بیش از 40 درصد خرابی تجهیزات دوار در صنایع فرایندی به انتخاب نادرست بلبرینگ یا عدم تطابق آن با شرایط واقعی کار بازمیگردد.

این آمار وقتی جدیتر میشود که بدانیم هر ساعت توقف تولید در یک واحد پتروشیمی میتواند میلیونها تومان خسارت مستقیم و غیرمستقیم ایجاد کند.

اینجا یک سؤال مهم مطرح میشود:

آیا استفاده از بلبرینگهای عمومی، در محیطی با حرارت بالا و مواد شیمیایی خورنده، تصمیمی منطقی است؟

پاسخ این سؤال ما را مستقیم به اهمیت بلبرینگ صنایع پتروشیمی میرساند؛ انتخابی تخصصی که تفاوت میان تولید پایدار و توقفهای پرهزینه را رقم میزند.

در ادامه این مقاله، دقیقتر بررسی میکنیم چرا این انتخاب تا این حد تعیینکننده است و چه نکاتی میتواند از هزینههای پنهان جلوگیری کند.

چرا شرایط کاری صنایع پتروشیمی انتخاب بلبرینگ را کاملاً متفاوت میکند؟

صنعت پتروشیمی با اغلب صنایع دیگر تفاوتی بنیادین دارد. این تفاوت فقط در مقیاس تولید نیست، بلکه در ماهیت شرایط کاری نهفته است. بلبرینگی که در یک کارخانه معمولی عملکرد قابلقبولی دارد، ممکن است در پتروشیمی عمر بسیار کوتاهی داشته باشد.

حرارت، فشار و بارهای پیوسته

در بسیاری از واحدهای پتروشیمی، تجهیزات دوار در دماهایی بالاتر از 150 درجه سانتیگراد کار میکنند. این حرارت مداوم باعث کاهش خواص مکانیکی متریال، تغییر ویسکوزیته روانکار و افزایش تنش در اجزای بلبرینگ میشود.

از طرف دیگر، بارهای شعاعی و محوری اغلب بهصورت ترکیبی و پیوسته به بلبرینگ وارد میشوند. پمپهای فرایندی و کمپرسورها نمونههای رایجی هستند که بلبرینگ در آنها هیچ فرصتی برای استراحت ندارد.

محیطهای خورنده و آلوده

مواد شیمیایی، بخارات خورنده و ذرات معلق، دشمنان خاموش بلبرینگها هستند. تماس مداوم با این عوامل میتواند باعث خوردگی رینگها، تخریب قفسه و کاهش عمر ساچمهها شود. در چنین شرایطی، استفاده از متریالهای خاص، پوششهای مقاوم و آببندیهای پیشرفته به یک ضرورت تبدیل میشود؛ چیزی که فقط در بلبرینگ صنایع پتروشیمی بهدرستی دیده میشود.

تفاوت بلبرینگ عمومی با بلبرینگ تخصصی صنایع پتروشیمی

در نگاه اول، ممکن است همه بلبرینگها شبیه به هم به نظر برسند. اما در عمل، تفاوت میان یک بلبرینگ عمومی و بلبرینگ صنایع پتروشیمی، تفاوت میان دوام کوتاهمدت و عملکرد پایدار بلندمدت است. در ادامه، این تفاوتها را از جنبههای فنی و کاربردی دقیقتر بررسی میکنیم.

طراحی، متریال و تلرانسها

بلبرینگهای تخصصی برای پتروشیمی، با فولادهای آلیاژی خاص، تلرانسهای دقیقتر و طراحی بهینهشده تولید میشوند. این دقت در ساخت باعث میشود بلبرینگ در برابر تغییرات دمایی و بارهای ناگهانی، رفتار قابلپیشبینیتری داشته باشد. در مقابل، بلبرینگهای عمومی معمولاً برای شرایط نرمال طراحی شدهاند و در محیطهای خشن، خیلی زود دچار خستگی میشوند.

نقش رولبرینگ در کاربردهای سنگین

در برخی تجهیزات پتروشیمی، استفاده از رولبرینگ بهجای بلبرینگ انتخاب منطقیتری است. رولبرینگها توان تحمل بارهای سنگینتر را دارند و در شفتهایی با بار شعاعی بالا عملکرد بهتری نشان میدهند. انتخاب بین رولبرینگ و بلبرینگ، تصمیمی نیست که بتوان آن را بر اساس قیمت یا موجودی انبار گرفت؛ این انتخاب باید بر پایه تحلیل شرایط واقعی کار انجام شود.

پیامدهای انتخاب اشتباه بلبرینگ در واحدهای پتروشیمی

انتخاب نادرست بلبرینگ معمولاً با یک خرابی کوچک شروع میشود، اما خیلی زود به یک بحران جدی تبدیل خواهد شد. در صنعت پتروشیمی، این اشتباه بهای سنگینی دارد و میتواند کل زنجیره تولید را تحتتأثیر قرار دهد. در ادامه، پیامدهای اصلی این تصمیم نادرست را دقیقتر بررسی میکنیم.

توقف تولید و هزینههای پنهان

طبق گزارش Timken، توقفهای ناخواسته ناشی از خرابی بلبرینگ میتواند تا 5 درصد از کل هزینه عملیاتی سالانه یک واحد فرایندی را افزایش دهد. این عدد فقط شامل هزینه تعمیر نیست؛ از دست رفتن تولید، مصرف انرژی اضافی و فشار به نیروی انسانی را هم باید در نظر گرفت. در چنین شرایطی، هزینه اولیه خرید بلبرینگ صنایع پتروشیمی در برابر خسارت توقف تولید، ناچیز به نظر میرسد.

کاهش عمر تجهیزات بالادستی

خرابی بلبرینگ اغلب به خود آن محدود نمیشود. آسیب به شفت، هوزینگ و حتی سیستم آببندی، نتیجه زنجیرهای یک انتخاب اشتباه است. این یعنی هزینهای که میتوانست با یک تصمیم درست مهار شود، چند برابر خواهد شد. در بسیاری از موارد، همین خرابیهای ثانویه زمان تعمیر را طولانیتر میکند و برنامهریزی تولید را بهطور جدی مختل میسازد.

بلبرینگ تخصصی صنایع پتروشیمی چگونه ریسک را کنترل میکند؟

راهحل، پیچیده یا دور از دسترس نیست. انتخاب آگاهانه و تخصصی، بخش بزرگی از ریسکهای عملیاتی را حذف میکند و از بروز خرابیهای ناگهانی جلوگیری میشود. اینجاست که نقش بلبرینگ صنایع پتروشیمی پررنگ میشود؛ در ادامه، با بررسی دقیقتر عوامل فنی، نشان میدهیم این انتخاب چگونه ریسک را در عمل کنترل میکند و پایداری سیستم را بالا میبرد.

افزایش عمر کاری و پایداری سیستم

بلبرینگهای تخصصی با طراحی متناسب با شرایط سخت، عمر کاری بالاتری ارائه میدهند. دادههای عمر اسمی (L10) نشان میدهد که این بلبرینگها میتوانند چند برابر نمونههای عمومی دوام بیاورند. پایداری عملکرد به معنای کاهش توقف، برنامهریزی بهتر تعمیرات و آرامش خاطر تیم فنی است.

سازگاری با روانکارهای صنعتی خاص

در پتروشیمی، روانکارها باید در برابر حرارت و مواد شیمیایی مقاوم باشند. بلبرینگهای تخصصی برای کار با این روانکارها طراحی شدهاند و ساختار داخلی آنها از تخریب زودهنگام جلوگیری میکند. این هماهنگی میان بلبرینگ و روانکار باعث میشود لایه روانکاری پایدار بماند و عملکرد تجهیزات در بازههای طولانیتر قابلاطمینان باشد.

هنگام انتخاب بلبرینگ صنایع پتروشیمی به چه نکاتی باید توجه کرد؟

انتخاب بلبرینگ صنایع پتروشیمی زمانی نتیجهبخش است که به واقعیت خط تولید توجه شود، نه فقط دادههای ایدهآل کاتالوگها. دماهای متغیر، آلودگی محیط، بارهای غیرخطی و شرایط عملیاتی خاص باید در تصمیمگیری لحاظ شوند، چون همین جزئیات کوچک در پتروشیمی نقش تعیینکننده دارند.

از سوی دیگر، حتی بهترین بلبرینگ هم بدون مشاوره تخصصی انتخاب درستی نخواهد بود؛ تأمینکنندهای که شناخت دقیقی از صنعت پتروشیمی دارد، میتواند با تحلیل شرایط واقعی کار، از خطاهای پرهزینه جلوگیری کند.

معرفی رادین بلبرینگ ایرانیان

در مسیر انتخاب و تأمین بلبرینگ صنایع پتروشیمی، مجموعههایی موفقاند که فراتر از فروش قطعه فکر میکنند و راهکار ارائه میدهند. رادین بلبرینگ ایرانیان با سالها تجربه در واردات و توزیع انواع بلبرینگهای صنعتی و خاص، و با تکیه بر دانش فنی روز و تیمی از مهندسین متخصص، توانسته پاسخگوی نیازهای واقعی صنایع پتروشیمی باشد.

تمرکز این شرکت بر تأمین تخصصی بلبرینگ، رولبرینگ و یاتاقان، در کنار شعار «انتخابی حرفهای»، باعث شده مشاوره فنی دقیق، دسترسی به برندهای معتبر جهانی و پشتیبانی در مراحل نصب، نگهداری و رفع اشکال به بخشی جداییناپذیر از خدمات آن تبدیل شود.

از مرحله انتخاب اولیه تا پشتیبانی فنی، رادین بلبرینگ ایرانیان همراهی قابلاعتماد برای واحدهای پتروشیمی محسوب میشود.

در صنعتی که حرارت بالا، مواد خورنده و فشار مداوم به بخشی جداییناپذیر از فرآیند تبدیل شدهاند، انتخاب بلبرینگ دیگر یک تصمیم ساده یا صرفاً فنی نیست.

بلبرینگ صنایع پتروشیمی مستقیماً بر پایداری تولید، ایمنی تجهیزات و کنترل هزینههای عملیاتی اثر میگذارد و میتواند تفاوت میان عملکرد پایدار و توقفهای پرهزینه را رقم بزند.

با انتخاب بلبرینگ تخصصی و اتکا به تأمینکنندهای که شناخت دقیقی از شرایط واقعی پتروشیمی دارد، ریسکهای عملیاتی کاهش پیدا میکند و عمر مفید تجهیزات

بهطور محسوسی افزایش مییابد. برای بررسی دقیقتر راهکارهای تخصصی و

دریافت مشاوره حرفهای، میتوانید از وبسایت رادین بلبرینگ ایرانیان

بازدید کنید.